こちらの記事で言及しましたが、昇圧後の電圧が不安定で前回設計した基板は正常動作しませんでした。

今回の設計では、以下の改変を行います。

- ピンソケットを使い、直接 ToF センサと optical flow センサをマウントする → PH 2.0 コネクタを使わない)

- コネクタ類を QI コネクタに統一する。PH コネクタは挿し間違いのリスクが小さいが、外しにくい。バッテリが外しにくいと安全上問題がある。

- 基板が故障した場合の交換部品を少なくするため、昇圧コンバータと IMU は秋月電子のモジュールを使う。(モジュール化)

過去記事

- ドローン制作 2-1: 準備・部品選定

- ドローン制作 2-2: ブレッドボード試験

- ドローン制作 2-3: ドローン schematic 設計

- ドローン制作 2-4: コネクタ選定と BOM 作成

- ドローン制作 2-5: PCB の設計

- ドローン制作 2-7: PCB の動作確認(失敗)

モジュール

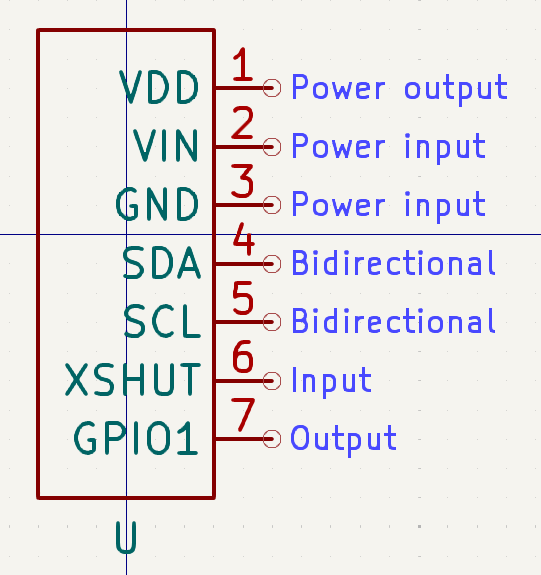

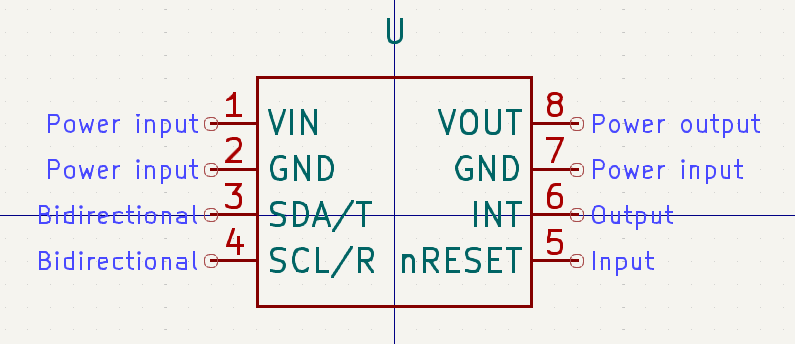

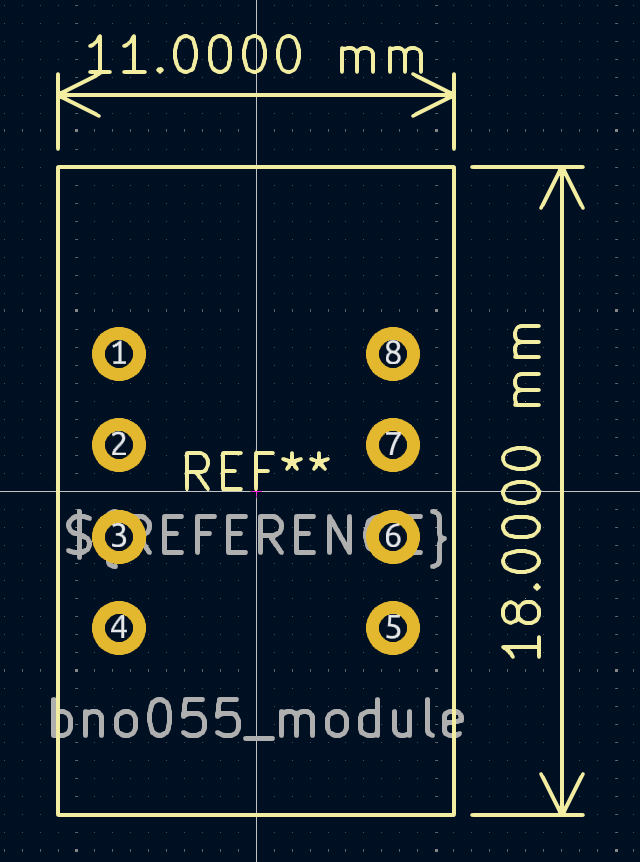

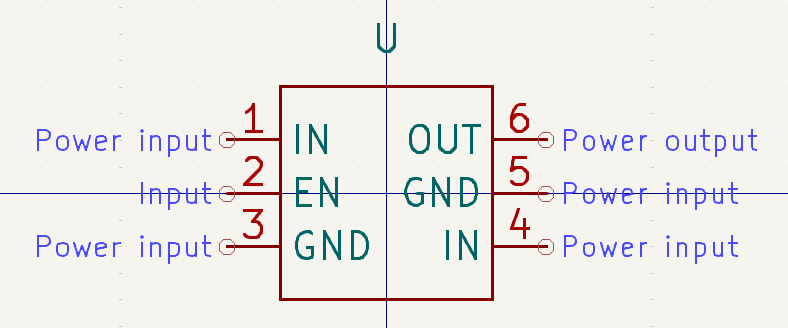

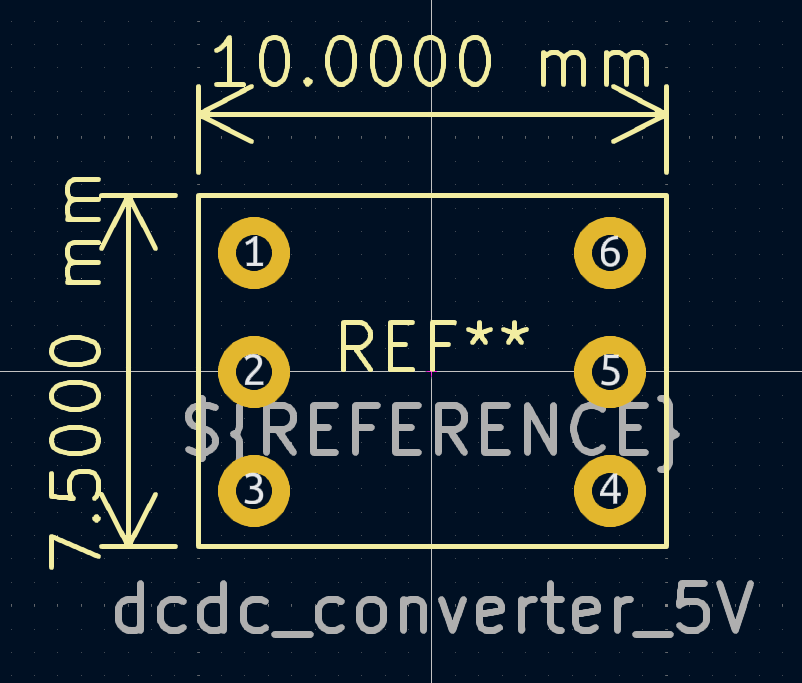

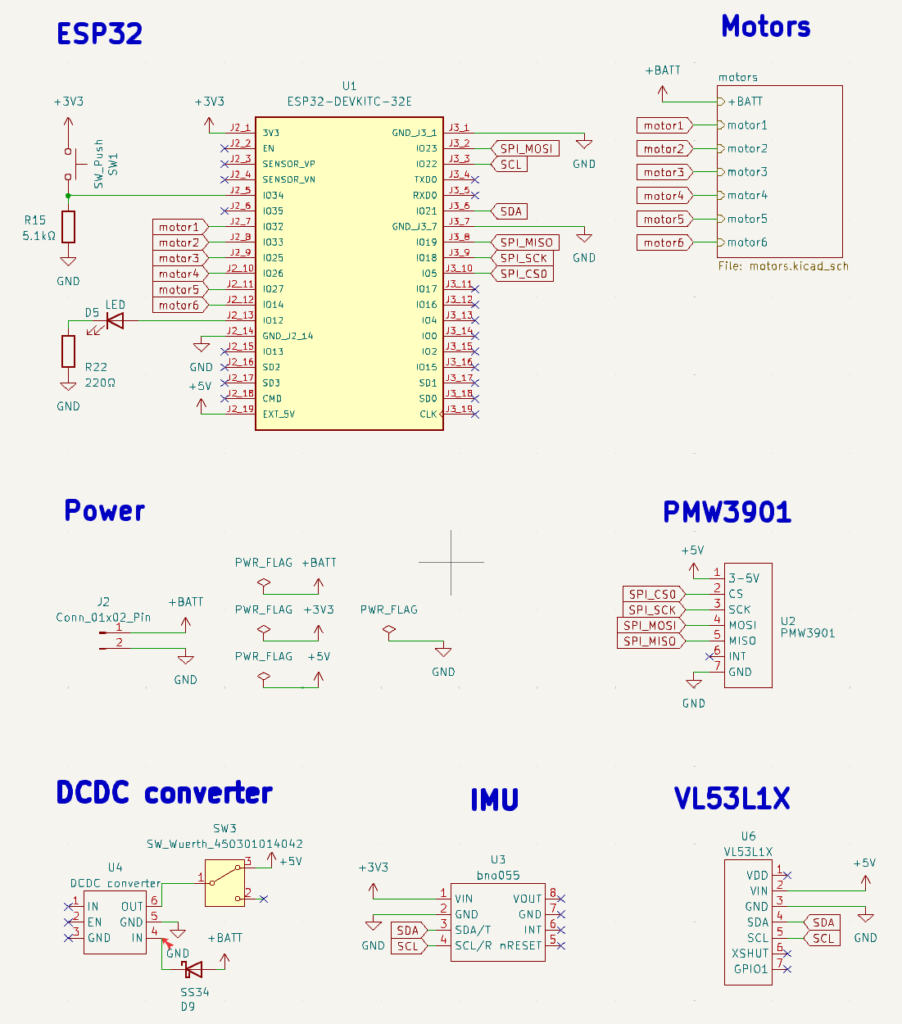

それぞれのモジュールの Symbol と Footprint を以下のように自作しました。

BNO055

5V 昇圧 DCDC コンバーター

PMW3901

VL53L1X

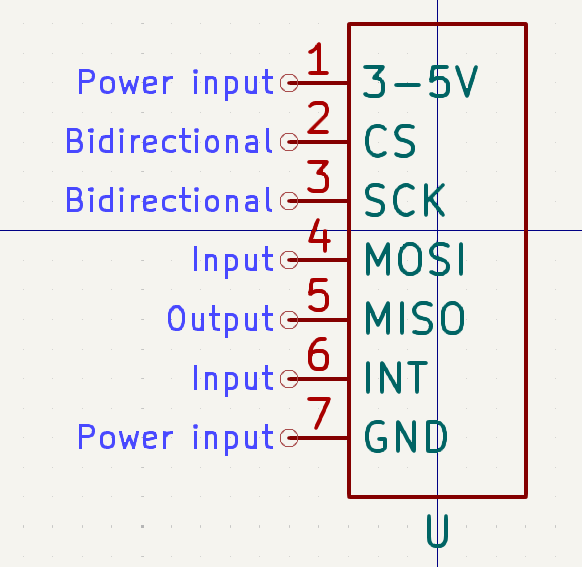

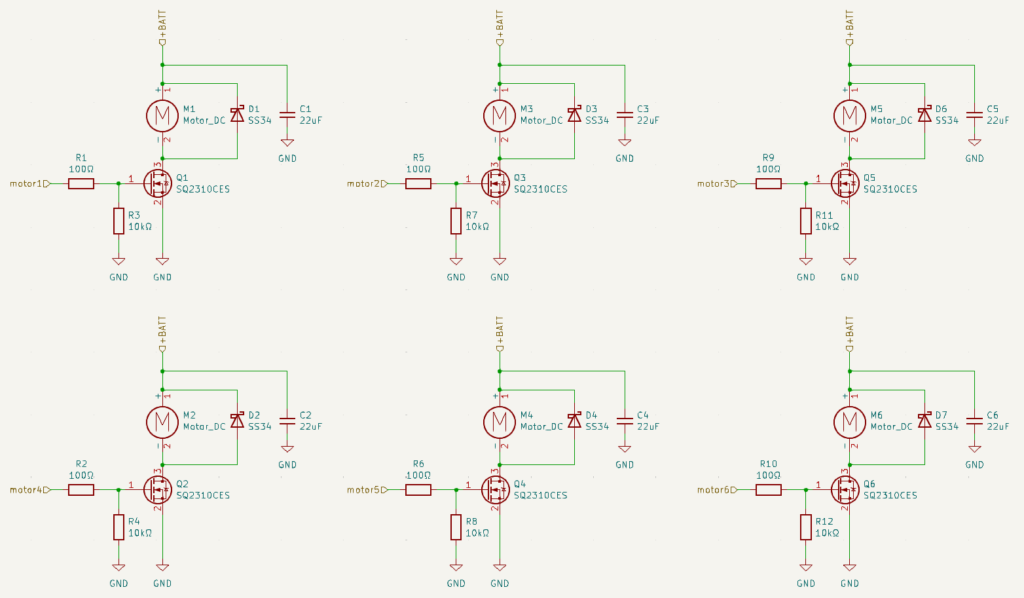

Schematic

- IMU, DCDC converter をモジュール化した点

- DCDC converter にスライドスイッチを装着した点

以外は特段前回の回路と変化点はないです。

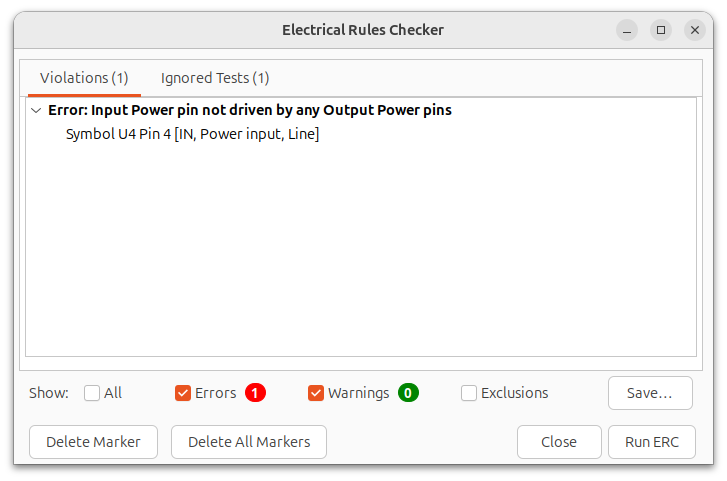

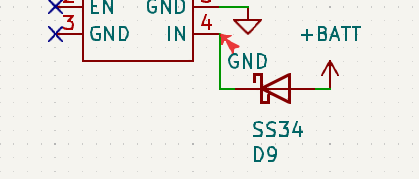

Electrical Rules Checker

+BATT が直接 IN につながっていないためエラーが出ていますが、ダイオードを介してつながっているので、このエラーは無視していいと思います。

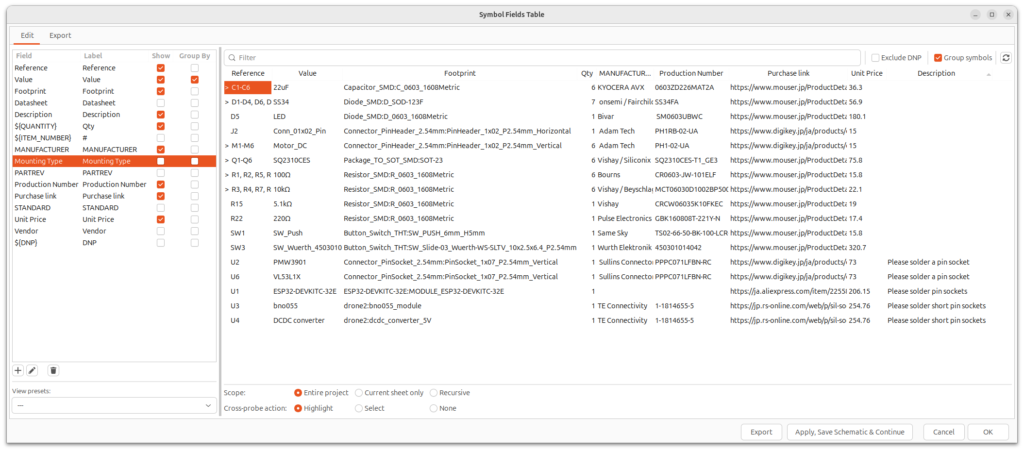

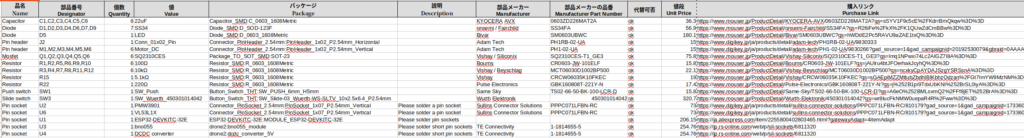

Symbol Fields Table

BOM

BOM はこちらのリンクからも確認できます。

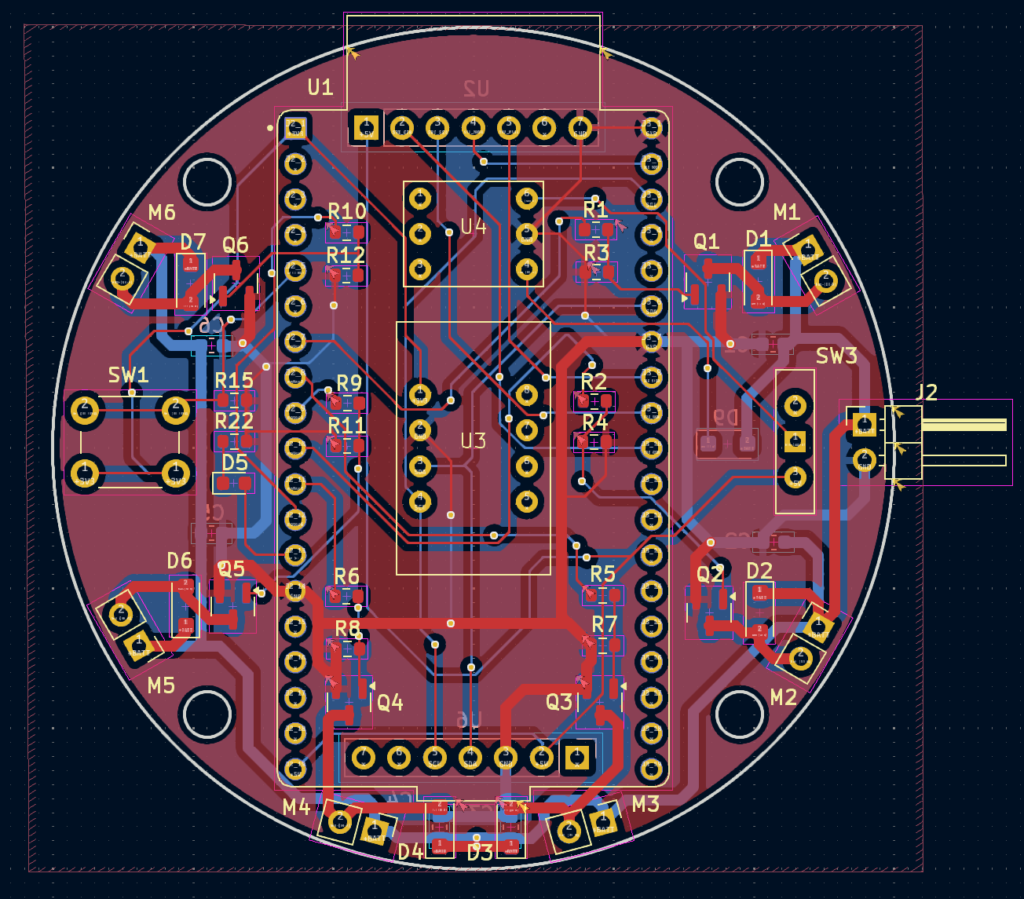

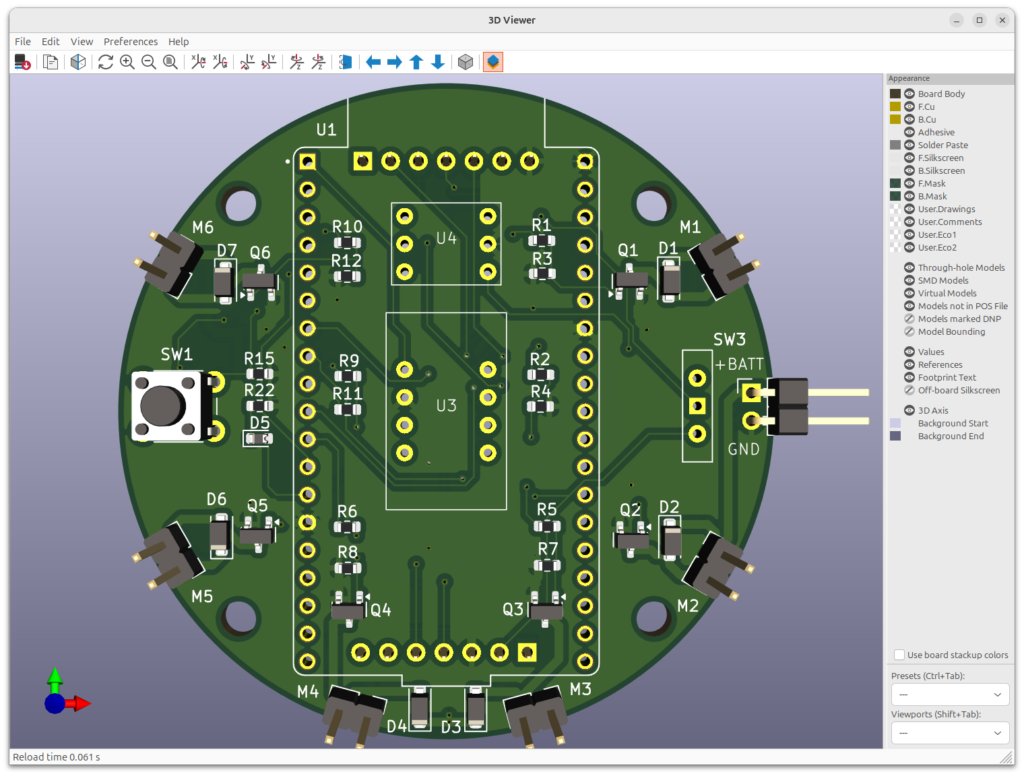

PCB レイアウト

レイアウトにおけるポイントはこちらで紹介しているので今回は割愛します。前回と同様、モータ関連の Trace は 0.8mm とし、それ以外は 0.15mm としました。

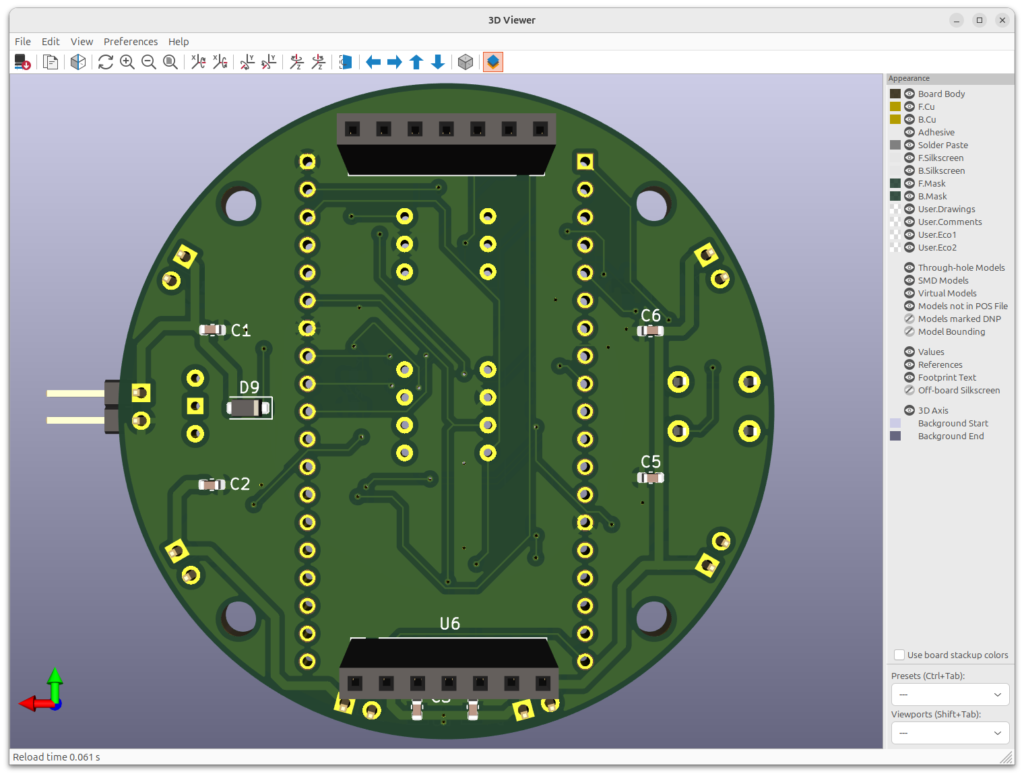

今回に特別な点は以下です。

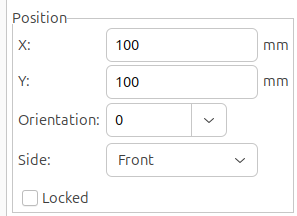

- 基板外形・IMU モジュール・ESP32 モジュールの原点を (100, 100) にそろえた

- モータ用のコネクタは斜めに配置した

- 裏面にコンデンサを配置した

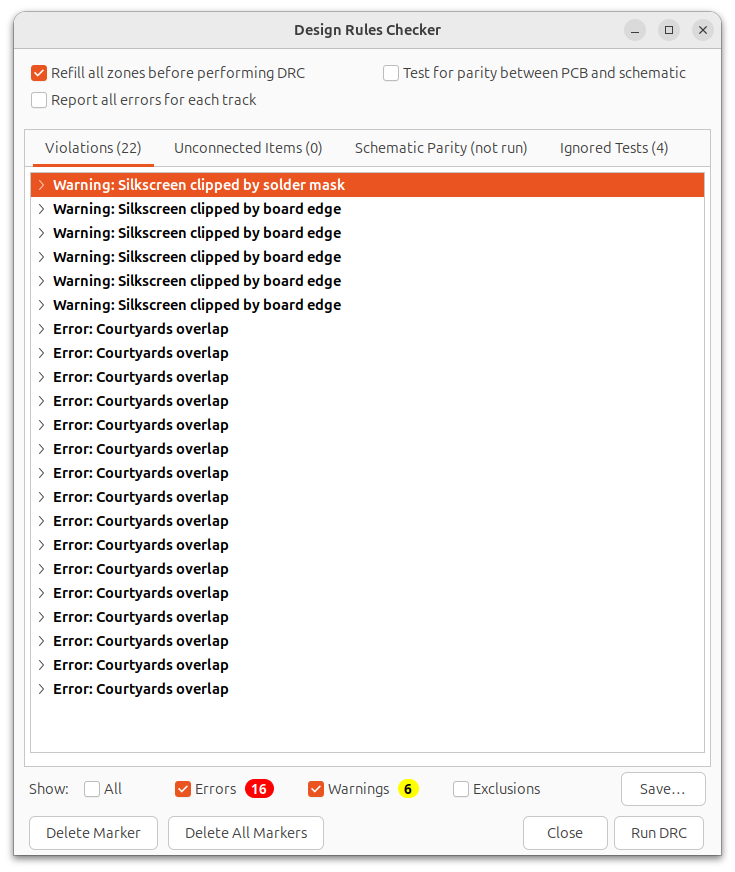

Design Rules Checker

Design Rules Checker にはいろいろ怒られてしまいましたが、Silkscreen がかぶっているとかコンポーネント同士がかぶっている(コンポーネント同士の高さが違うので問題ない)とかなので、これらのエラーは無視します。

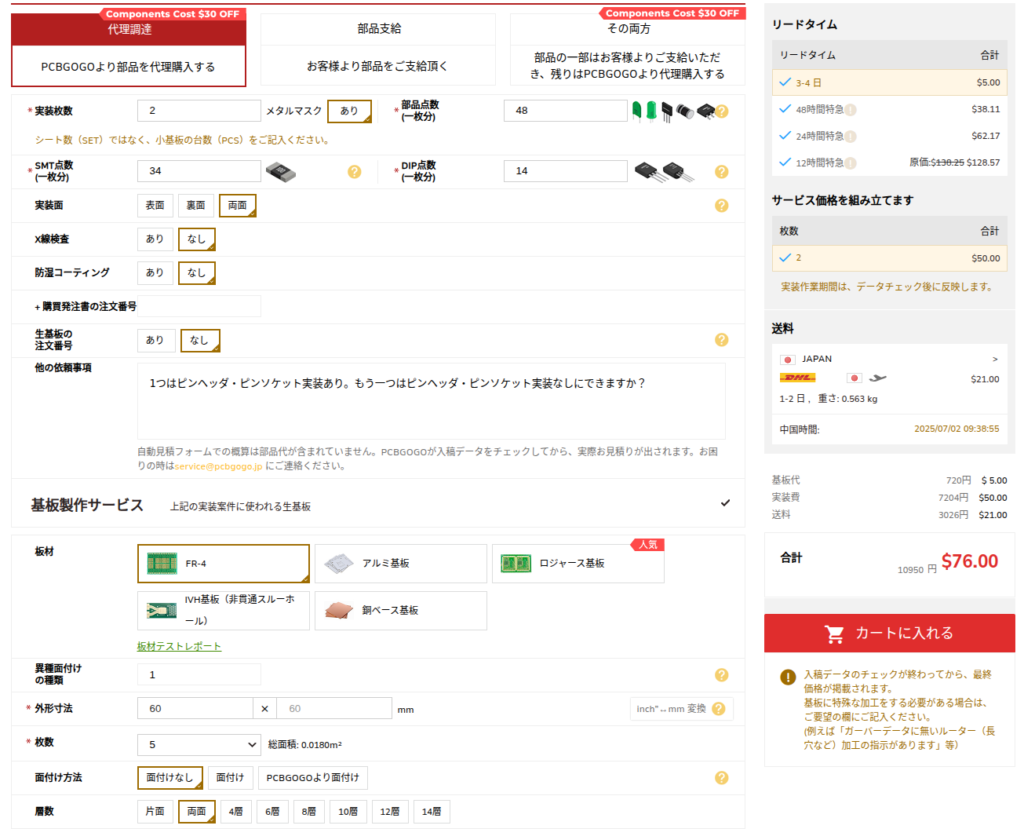

基板の発注

今回は PCBgogo に基板を発注しますが、以下のサイトが非常に参考になりました。

プリント基板の部品実装を発注する/PCBGoGoの場合 - KiCadの達人

今回の記事では、PWBから部品実装手配を海外業者「PCBGoGo」に発注する事例をご紹介します。 なお、本記事でご紹介する製造業者「PCBGoGo」を利用したPWB製造手配については別記事でご紹介していますので、本記事で...

まとめ

IMU と昇圧コンバータをモジュール化してドローン基板を再設計・発注しました。前回製作時の schematic に流用できる部分があったので、3日程度で仕上げられました。

コメント